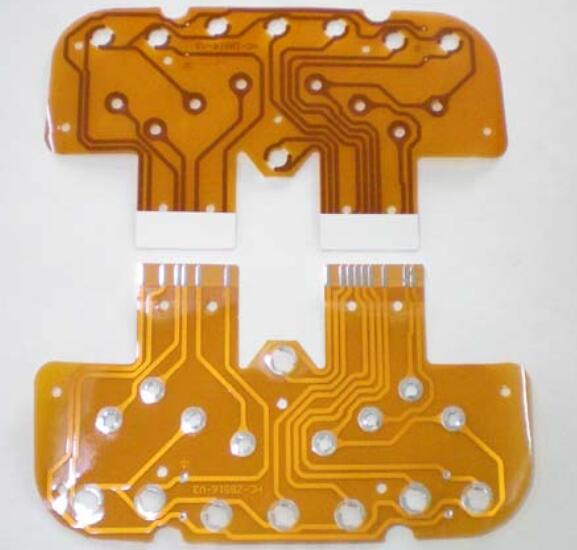

隨著電子產(chǎn)品逐漸向著短,、小,、輕、薄的發(fā)展,,F(xiàn)PC軟板的優(yōu)勢也越來越明顯,,市場需求也越來越大,由于軟板的生產(chǎn)工序比較多,,經(jīng)常會因為操作不當引起板面缺陷,,這里小編整理了常見的10個問題,,一起來看看吧。

1,、氣泡

FPC印制板線條間或單根線條側(cè)面,,在顯影后有氣泡產(chǎn)生。主要原因:兩根或多根線條間起氣泡主要是由于線條間距過窄且線條過高,,網(wǎng)印時使阻焊料無法印到基材上,,致使阻焊料與基材間有空氣或潮氣存在,在固化和曝光時氣體受熱產(chǎn)生膨脹引起單根線條主要是由于線條過高引起,。

在刮刀與線條接觸時,,線條過高,刮刀與線條間的角度增大,,使阻焊料無法印到線條根部,,使線條根部側(cè)面與阻焊層間有氣體存在,受熱后產(chǎn)生氣泡,,解決的方法有:網(wǎng)印時應目檢網(wǎng)印料是否完全印到基材及線條側(cè)壁,,電鍍時嚴格控制電流。

2,、孔里阻焊

所造成的原因是在網(wǎng)印時沒有及時印紙,,造成網(wǎng)版堆積殘余油墨過多,在刮刀壓力下把殘余油墨印入孔內(nèi),,解決方法是及時印紙,,還有絲網(wǎng)目數(shù)太低,也會造成孔里阻焊,,要選用高網(wǎng)目的絲網(wǎng)制版,,印料粘度太低,換用粘度大的印料,,刮板網(wǎng)印角度大小,,適當調(diào)大刮板網(wǎng)印角度,刮板刀口變圓,,磨銳刮板刀口,。

3、跳印也稱飛白

主要是由于電鍍電流過大,,鍍層厚,,造成圖形線條過高,在網(wǎng)印FPC印制板時,,由于刮板刀與網(wǎng)印框成一定角度網(wǎng)印,,所以在線條兩側(cè)由于線條過高,就不下墨:造成跳印,另一個原因是刮板刀有缺口,,缺口處不下墨,,造成跳印,解決的方法主要有控制電鍍電流和檢查刮板刀是否有缺口,。

4,、氧化

FPC印制板阻焊層下銅箔線條上有發(fā)黑的跡象,造成的原因有擦板后水未烘干,,印阻焊前印制板表面被液體濺過或是用手模過,,解決的方法是網(wǎng)印時目檢印制板兩面銅箔是否有氧化現(xiàn)象。

5,、圖形有針孔

原因是照相底版上有污物,,使印制板在曝光過程中應見光的部分沒有見光,造成圖形有針孔,,解決方法是在曝光過程中經(jīng)常檢查照相底版的清潔度,。

6、表面有污物

因為FPC印制板網(wǎng)印間是屬于潔凈間,,所以,,在網(wǎng)印抽風口處應有一根靜電線來起到吸附空氣中的飛毛等雜物的作用,所以,,為了減少表面污物,,就要充分保證潔凈間的潔凈度并適當?shù)膶嵤┮恍┚唧w措施:如進入潔凈間要充分保證操作者的清潔度,避免無關人員穿行潔凈間,,定期打掃潔凈間等,。

7、表面不均勻

在網(wǎng)印時沒有注意及時印紙,,清除網(wǎng)版的殘余油墨,,造成表面不均勻,解決方法是要及時印紙清除網(wǎng)版的殘余油墨,。

8,、重影

整個FPC印制板上焊盤旁邊有規(guī)律的墨點存在,出現(xiàn)的原因是網(wǎng)印時FPC印制板定位不牢和網(wǎng)版上的殘墨沒有及時去掉堆積到印制板上,,解決的方法是用定位銷固定牢固和及時印紙去掉網(wǎng)版上的殘墨,。

9,、兩面顏色不一致

所造成的原因,,有可能是兩面網(wǎng)印的刀數(shù)相差很大,還有是新舊墨的混用,,有可能一面是用攪拌好的新墨,,而另一面是用的放置很長時間的舊墨,解決方法是盡量避免以上兩種情況的出現(xiàn)。

10,、龜裂

由于在FPC曝光過程中,,曝光量不足,造成板面有細小裂紋,,解決的方法是測曝光量使曝光燈能量,,曝光時間等參數(shù)綜合值達到9—11級曝光級數(shù)之間,在這個范圍內(nèi)就不會出現(xiàn)龜裂,。

以上就是小編整理的關于“FPC軟板板面缺陷常見的10個問題”,,希望對大家有所幫助,如還有不清楚的地方,,請聯(lián)系我司客服為您解答,。

Copyright © 2002-2020 深圳市誠暄電路科技有限公司 版權所有